メガネをつくる工場へ、大人の社会科見学

小学校のカリキュラムでも社会科見学が一番楽しい思い出です。特に小学2年で訪ねたパン工場は格別で、内気だった僕が声を震わせながら「レ、レ、レーズンパンはどうやって作るんですか!?」と質問したことを思い出します。「良い質問ですね」と褒められたことも嬉しかったですね。質問の答えはすっかり覚えていませんが(笑)。そんな社会科見学のワクワクを今も体験したい、と思っている大きなお友達も少なくないんじゃないでしょうか。そこで今回は、皆さんの代わりにメガネ工場の社会科見学へ行ってきました!

目次

東京のメガネづくりを継承するメガネ工場

今回潜入したのは、神奈川某所の住宅街の中にあるメガネ工場“G YARD”。メガネの産地と言えば、誰しもが福井県を思い浮かべるのではないでしょうか。最近は中国に押され気味ですが、世界の多くのブランドが福井にメガネの生産を依頼することは確かです。しかし江戸から昭和に掛けて、東京の下町には沢山のメガネ工場が軒を重ねていたことはあまり知られていません。

実は福井県がメガネ産地となったのは明治時代。増永五左衛門さん(メガネメーカー、マスナガの創設者)が、福井の雪深い農閑期にメガネ産業を始めたのがキッカケ。その際、メガネづくりの技術を伝授するためにリクルートされたのが東京や大阪のメガネ職人でした。そして福井県では個々の作業を分業化し、コミュニティの皆が一つのメガネを作り上げていくのに対し、東京製法では個々の工場が独立してほぼ全ての工程を1つの工場で完結していました。

そんな歴史深い東京のメガネ産業は昔ながらの丁寧な製法を得意としていましたが、1980年頃から大量生産・大量消費が可能な福井に押されて衰退の一途を辿ってしまいます。そして残念なことに2011年に最後の工場が倒産し、東京のメガネづくりは途絶えてしまいました。

そんな伝統の東京製法を習熟した最後の職人たちを集め、ふたたび東京のメガネつくりを伝承するのが今回訪れたG YARDです。ちなみに神奈川という立地から、TVドラマのロケにも使われることもしばしば。土屋太鳳さん主演の「チアダン」や直近では「相棒」の撮影が行われて話題になりました

全てはアセテートの下処理から始まる

このカラフルな板。これがメガネフレームの素材「アセテート」です。アセテートはコットンを原材料とし、特殊な薬剤を調合することで生まれるプラスチックの一種です。同じくコットンを原材料としながら、異なる薬剤を調合したものが「セルロイド」。こちらは可燃性が強く、工場が火事に見舞われることも多かったことから、今ではあまり使われることがありません。

メガネづくり(プラスチックフレーム)は、このアセテートの板材を切り出すことから始まります、普通は。しかしG YARDではまず、アセテートのサプライヤーから届いた板材をそのまま使わずに、乾燥機で乾燥させます。アセテート内部に水分が残っていると、経年とともに水分が蒸発する過程でアセテートが反り上がってしまうためで、水分が抜けて固く引き締まったアセテートは反りに強くなるのです。この“素材の下処理”も東京製法の特徴だそうです。

短冊状のアセテートからメガネのカタチへ

いきなりこの状態ですが(笑)。訪問した日はすでにこの作業が終わっていたので、ビフォー&アフターになりますがご勘弁を。

右/下処理の終わったアセテートはフレームよりも少し大きめな短冊状にカットされます。

中央/熱を加えながら圧縮してフレームのカーブに曲げた状態から、画像の後ろに鎮座する機械でレンズが収まる溝を開けます。

左/同じ機械のアタッチメントを交換し、制作するフレームデザインの型に沿ってアウトラインを削ります。一般的なメガネ工場では、この工程もコンピュータ制御の機械で行いますが、ここではいまだに手差しで操作します。その操作にもコツが必要で、手を動かすタイミングによっても仕上がりが変わってしまうそう。

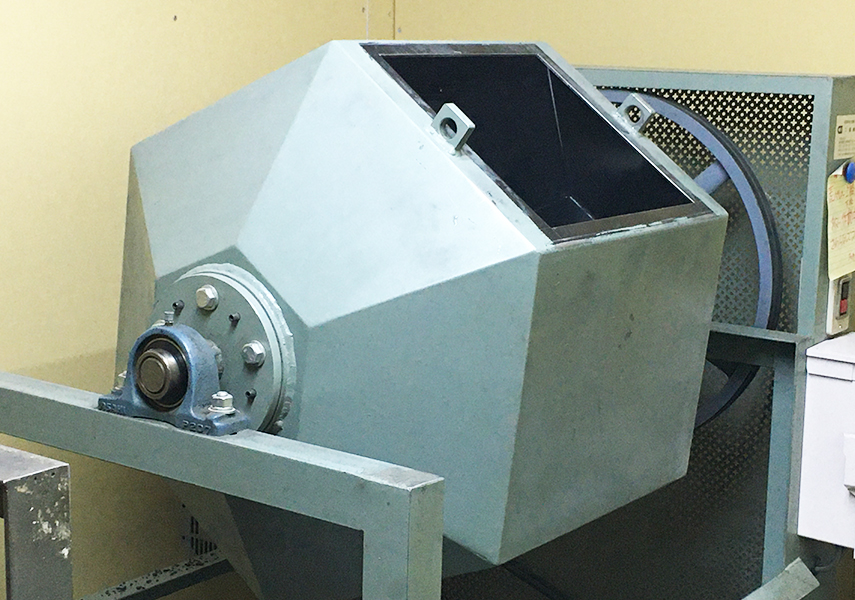

チップとフレームを回転させるガラ入れ

ジャラジャラと音を立てながらドラムが何時間も回転していました。ガラガラポンに似ているからなのか、この工程を「ガラ入れ」と言います。中には独自配合の研磨剤を塗布したチップが充填され、その中に先ほど粗削りしたフレームのパーツを入れて回転させるんです。そうすることで削った断面が滑らかに

手作業で均一な製品をつくる削りのプロ

ここからフレームに曲線や直線、といった細かな表情を作っていきます。大小の棒ヤスリや小刀を使って細かく、そして正確にアセテートを削っていく作業です。この作業はパーツ段階だけでなく、テンプルを組み込んだ後にも行います。てっきり金型のようなものを当てて削っていくものかと思いきや、フリーハンドで削るのは驚きでした。オーダーメイドの1本モノではなくカラーバリエーションを含めて、何百本も作るメガネをこうして手作業で工業製品として均一に削るわけですから、相当な習熟が必要。聞けば基本的な作業が身につくまで3年は掛かるそうです。

フレームを深く艶やかに仕上げるポリッシング

東京のメガネづくりにおいて、仕上がりを左右するほど大切な工程が「磨き」です。様々な触り心地の布を回転させ、独自に配合したワックスを塗布しながら磨く作業は、画像のようにパーツ単位でも行いますが、ヒンジなどの金属パーツを取り付けた後、そして削りと同様にフレームを組み込んでからも磨きます。また、磨くだけでなくこの作業でもフレームのエッジを立てたり、あるいは丸く仕上げたりもするとのこと。一般的なメガネ生産の磨き工程よりも2.5倍以上の時間を掛けて磨くそうです。そのため東京メイドのメガネは深い艶が特徴で、傷ついても艶はなかなか失われないのです。

まとめ

いかがでしたか?今回お見せしたのは、実は最も代表的な工程のほんの一部。実際にはさらに多くの工程が控えており、それらを全て経て、ようやく1本のフレームが完成します。今では大量に安価で生産し、売れ残ったら廃棄するという大量生産・大量消費が良しとされていますが、行き着くところは職人の手作業で創られた味のあるプロダクトの方が丈夫で長持ちするうえ、愛着も沸くんですよね。こうしたこだわりのモノづくりの現場をこれからも紹介できたら、と思います。

おすすめ商品

実川 治徳

フリーランスライター

アパレルブランドの店長、プレスを経て2000年からフリーランスライターとして活躍。アイウェアやファッションに特化した記事をメディアに寄稿し続ける。2005年から眼鏡の専門誌として知られるワールドフォトプレス発行の「モードオプティーク」にて、アイウェアの国際展示会SILMのリポートを執筆し、世界中のデザイナーと親交を深める。2016年からはネコ・パブリッシングがバックアップする「V MAGAZINE JAPAN」の編集・執筆を手掛け、世界のアイウェアシーンを発信する。フリーランスのフットワークの軽さを活かし、現在はメガネブランド「GROOVER SPECTACLES」の北米向けセールス&プロモーションを担当。

この記事へのコメントはありません。